製品設計と開発プロセスは、発想から設計、プロトタイピング、テスト、改訂、そして最終的な製造に至るまで、多くの段階で構成されています。

製品がますます複雑になるにつれて、各段階はチームにとって効率的に最高の製品を提供するための独自の課題をもたらします。ここで、3Dスキャンや人工知能(AI)などの技術が最近非常に重要な役割を果たしています。

では、AI製品設計ツールや3Dスキャンのような先進的な革新が、プロトタイピングの課題を克服し、より迅速な製品の反復とより良い設計を実現する方法を探ってみましょう。

初期段階のモデル作成の効率化

プロトタイピングの過程は、コンセプトを視覚化し、完全な生産に取り組む前に実現可能性を評価するために、初期デザインモデルやプロトタイプを作成することから始まります。しかし、物理モデルを正確に構築するには、膨大な手作業と専門的なモデリングスキルが必要です。これにより、チームは異なるデザイン仮説を検証するために初期段階のモデルを迅速に反復することが難しくなります。

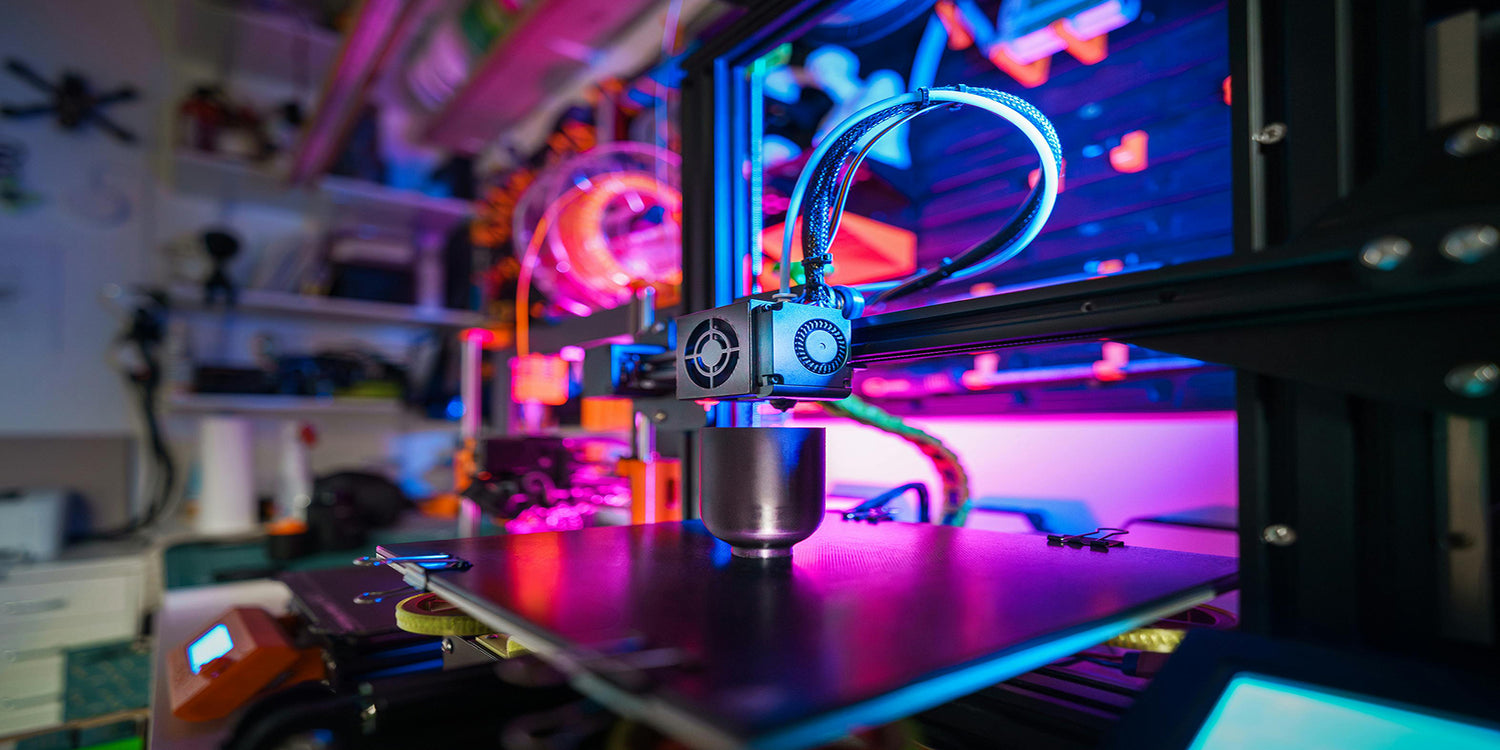

ここで3Dスキャンが短縮方法を提供します。実際のオブジェクトはデジタルにスキャンされ、3Dスキャナーを使用して迅速に3Dコンピュータモデルに変換できます。3Dモデルは細かいディテールを正確に再現しつつ、デジタルで簡単に調整できます。これにより、初期段階のモックアップやスケールモデルを3Dスキャンし、完全にゼロから製品をモデリングするのではなく、すぐに使用できるデジタル3Dデータを得ることができます。

デザイナーがフォームカットアウト、粘土模型、または既存の製品をスキャンすることで、デジタルモデリングが開始され、プロトタイピングのタイムラインを大幅に短縮することができます。真っ白な状態から始めるのではなく、正確なベースとなる3Dモデルを持つことで、製品モデリングやシミュレーションを加速させることができます。

概念デザインのモックアップ生成

もう一つの重要なニーズは、製品チームがプロトタイピングエンジニアリングデザインの前に、さまざまなスタイルや形状の代替案を簡単に視覚化し、提示できることです。しかし、デザイナーが異なるアート的探求を示すフォトリアルなモックアップやレンダリングを手動で作成することは非常に面倒です。

ここで登場するのが、生成AI機能を持つAIデザインツールです。デザイナーは、製品デザインの種類、材料、仕上げ、背景などを簡単に説明するだけで、これらのAI画像から3Dモデルへのプラットフォームが無数の3Dモデルのバリエーションを自動的に生成します。

人工知能は、リアルなライティング、影、テクスチャのレンダリングを処理し、面倒なグラフィックプログラミングを必要としません。

数分以内に、デザイナーは代替形状、テクスチャ、カラーバリエーションを示す高品質なビジュアルを多数取得でき、手動で概念を一つずつモデル化する必要がありません。

デザイナーは、アート的表現に煩わされることなく、プロトタイピングに進むための最も有望なオプションを選び出すことができます。進化するAIの自動化は、プロトタイピング準備を加速するだけでなく、創造的な可能性を広げます。

エンジニアリングプロトタイプの最適化

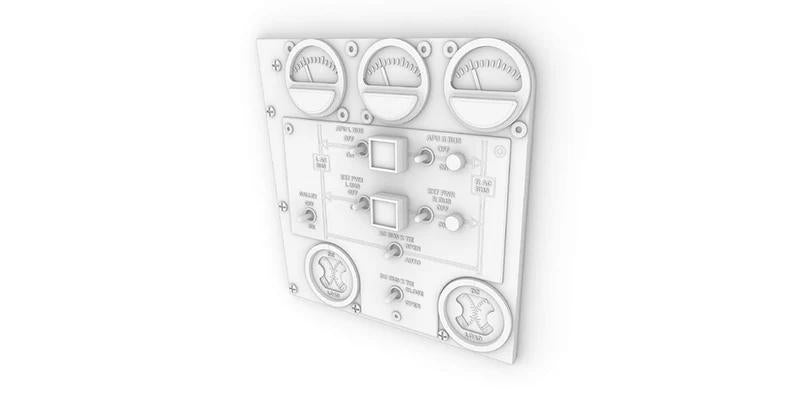

フォームファクターが概念モデルを通じて固定されると、プロトタイピングはエンジニアリングに移行します - 実際のコンポーネントと機能を持つ作業プロトタイプを作成してテストします。これは、寸法、アセンブリ、パフォーマンスに関する厳密な仕様を伴う複雑なプロセスです。わずかな測定エラーでも、後の接続部品に問題を引き起こす可能性があります。

3Dスキャンは、エンジニアが既存の部品や製品の正確な実世界の寸法をキャプチャするための精密な方法を提供します。これにより、古い2D図面やエラーの多い測定ツールに依存する必要がなくなります。

コンピュータモデリングソフトウェアで利用可能なスキャンデータにより、すべての部品が正確にモデリングされます。仮想プロトタイプと物理プロトタイプの簡単な3D検証により、エンジニアリングモデルのテスト、修正、再テストの開発サイクルが少なくなります。

3Dスキャンデータ、シミュレーション分析、および進化的AIを組み合わせて、自動的にデザインのバリエーションを最適化しテストすることは、企業が品質と厳密性を損なうことなく製品を迅速に革新するための聖杯となるでしょう。

大量カスタマイズの実現

製品がより個別化されるにつれて、製造業者は標準製品だけでなく、カスタマイズされたバリエーションを提供する柔軟性が求められています。カスタマイズされた義肢、テーラーメイドのウェアラブル、特注の工業部品など、企業は「バッチサイズ1」の製造のために3D技術を適応させています。

ポータブル3Dスキャナーを使用すると、個々の顧客に合わせたオーダーメイド製品を設計するために必要な独自の体の寸法や形状を簡単にキャッチできます。スキャンデータはCADモデルに変換され、デザインチームは医療製品などのフィット感、快適さ、性能に関する特定のユーザーのニーズに合わせてカスタマイズできます。

カスタマイズされた3Dプリント可能または機械用のファイルは、煩雑なやり取りなしに生成されます。これらのワークフローを統合することで、最高のフィット感とパフォーマンスを持つ個別化された製品を、大量生産の経済性で作成することが可能になります。

軽量化と持続可能なデザイン

環境への配慮も「適正重量化」製品の採用を促進しています。特に航空宇宙や自動車業界では、素材の使用を最小限に抑えつつ、耐久性のある軽量部品やコンポーネントが求められています。

高精度の3DスキャンデータとAI生成デザインを組み合わせることで、エンジニアリングチームは製品の形状や厚さの分布を最適化するために、重量と強度の削減をシミュレーションできます。

これにより、特定の機能的負荷や制約に合わせた耐久性のある軽量構造やラティス形状の作成が可能になります。最適化されたスキャンデータとシミュレーションデータを使用して3Dプリントで製造されたコンポーネントは、従来の製造方法と同等の耐久性を持ちながら、カーボンフットプリントを低減することができます。

レガシーデータの保存

多くのメーカーは、更新されたネイティブCADデータを欠いたレガシー製品で作業しています。しばしば数十年前のプロトタイプに依存しています。古い金型やツールのメンテナンスやアップグレードが必要なたびに、デザインをゼロから再作成することは遅延や再エンジニアリングの努力を引き起こします。

3Dスキャンを用いて古い部品をデジタル記録として保持することで、必要な調整を行うためにゼロから始めることなく、元の製品ジオメトリを保持します。数十年にわたって進化するヘリテージ製品として、モデル履歴を再スキャンして更新することで、トレーサビリティと整合性が提供されます。

長期的には、全レガシー製品ポートフォリオが「デジタルツイン」として復活し、組織全体でオンデマンドアクセスが可能になります。制度的な知識を保存することは、エンドオブライフ製品を見たことのない将来のチームへの知識移転にも役立ちます。

スキャンから製造へのループを閉じる

3Dスキャンは、設計とプロトタイピングを加速するだけでなく、効率的な製造準備のためのループを閉じます。スキャンに基づくモデリングは、既存部品のプラスチック射出成形金型の逆エンジニアリング、少量生産の3Dプリント、またはロボット生産技術を介して製品を再現するための機械準備ファイルの生成など、直接生産に繋がります。

ワークフローの統合が整っていることで、製品チームはスキャンコンセプトから金型シミュレーション、製品の機械加工まで、すべてのプロセスをオペレーティングシステムのインターフェースの便利さから実施できます。これにより、広範なプログラミングスキルがなくても操作が可能です。これらのフェーズを自動的にリンクさせることで、一部の製造業者の推定によれば、開発タイムラインを約40〜50%短縮することができます。

将来の展望

3Dスキャンは、現実世界のオブジェクトをデジタルワークフローに使用するためにデジタル化し、加法製造はデジタルデータを物理製品に変換します。AI生成デザイン、IoTセンサー、拡張現実、シミュレーションなどの技術が進化するにつれて、デジタルモデリングと物理的創造は、前例のないR&Dの速度でミラーサイクルに融合するでしょう。

複雑な一品物の製品やアセンブリは、家庭や工場からこれまでにない速さで設計され、反復され、生産されることが可能です。フェーズ間のデータの連続性を提供することで、3Dスキャンや関連する革新は、今後10年間でR&Dのスピード、生産経済、持続可能性の取り組みを加速する可能性を秘めています。

コメントを残す

このサイトはhCaptchaによって保護されており、hCaptchaプライバシーポリシーおよび利用規約が適用されます。